近年來,隨著工業4.0和智能制造的快速發展,傳統制造企業正積極擁抱數字化轉型。一汽豐田作為汽車行業的領軍企業,率先在其智能工廠中實現了近千種零部件的100%智能運輸,打造了覆蓋全流程的智慧物流系統。這一創新不僅提升了生產效率,更彰顯了應用軟件開發在智能制造中的核心作用。

在智能工廠中,一汽豐田通過自主研發和引進先進的自動化技術與智能設備,構建了高度集成的智慧物流體系。從零部件入庫、倉儲管理、生產線配送到成品出庫,整個流程實現了無縫銜接和實時監控。例如,AGV(自動導引車)、無人叉車和智能機器人等設備協同作業,確保零部件精準、高效地送達指定工位,大幅減少了人工干預和錯誤率。同時,物聯網(IoT)技術的應用使得每個零部件的位置、狀態和數量都能實時追蹤,為生產決策提供數據支持。

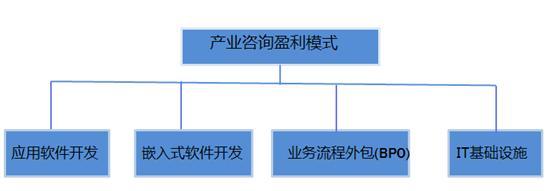

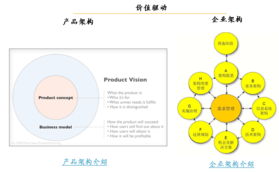

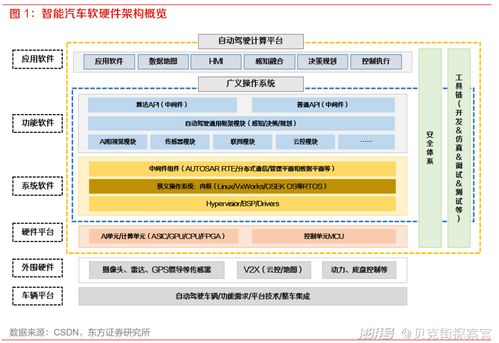

應用軟件開發是這一智慧物流系統的核心驅動力。一汽豐田投入大量資源開發了多款定制化軟件,包括物流管理系統(LMS)、生產執行系統(MES)和數據分析平臺。這些軟件不僅實現了物流路徑的智能規劃與優化,還能根據生產計劃動態調整運輸任務,確保供需平衡。例如,通過機器學習算法,系統可以預測零部件需求高峰,提前調度資源,避免生產中斷。軟件開發還注重用戶體驗,操作界面簡潔直觀,員工可以通過移動終端實時查看物流數據,提高了整體協作效率。

這一全流程智慧物流系統的實施,帶來了一系列顯著成效。生產效率提升了30%以上,生產線等待時間大幅縮短。物流成本降低了20%,得益于自動化設備的精準運行和軟件的優化管理。更重要的是,系統增強了生產靈活性,能夠快速響應市場變化和定制化需求。據統計,一汽豐田智能工廠的訂單交付周期縮短了15%,客戶滿意度顯著提高。

智慧物流的構建并非一蹴而就。一汽豐田在開發過程中面臨了數據集成、系統兼容性和員工培訓等挑戰。通過持續的迭代開發和跨部門協作,企業成功克服了這些障礙。未來,一汽豐田計劃進一步深化人工智能和大數據在物流中的應用,例如引入預測性維護和數字孿生技術,實現更高級別的自動化和智能化。

一汽豐田智能工廠通過近千種零部件的100%智能運輸,展示了智慧物流在制造業的巨大潛力。應用軟件開發作為技術支撐,不僅優化了物流流程,還推動了企業的數字化轉型。這一案例為其他行業提供了寶貴經驗,強調智能制造需要軟硬件結合,并以數據驅動為核心。隨著技術的不斷演進,一汽豐田將繼續引領行業創新,為全球制造業樹立新標桿。